L’industrie électronique est une industrie qui est en train de connaitre une des plus rapide expansion, avec une gamme d’applications quasiment illimitée. Les cartes de circuits imprimés (PCB) sont présentes dans de nombreux appareils domestiques, industriels, automobiles, militaires, etc… et nécessitent une protection contre leur environnement. Le manque de protection peut conduire à des performances réduites ou, dans le pire des cas, à une défaillance complète. La protection de l’électronique peut être offerte sous forme de vernis de tropicalisation ou de résines d’enrobage et d’encapsulation. Une question qui revient très fréquemment chez Electrolube est : « Qu’est-ce qui est préférable pour protéger mon PCB, un vernis ou une résine ? ». Comme toute bonne réponse technique, cela dépend… notamment du type d’environnement et du degré de protection requis.

Le premier point à considérer est souvent la conception du boîtier dans lequel le PCB sera utilisé. Si la carte et ses composants sont utilisés dans un boîtier qui est conçu pour être la protection principale de l’environnement, alors un vernis de tropicalisation est souvent suffisant pour fournir une sécurité complémentaire à la protection principale et fournie par le boîtier. Lorsque le boîtier n’est pas adapté ou n’est pas vraiment capable de fournir la protection nécessaire de l’ensemble électronique contre son environnement de fonctionnement, alors très souvent, la résine devient tout simplement le seul et meilleur choix.

Cette première question en entraîne habituellement une seconde : « Qu’est-ce qu’un vernis et qu’est-ce qu’une résine ? ». L’un et l’autre sont généralement des polymères organiques qui, une fois durcis, forment une couche électriquement isolante présentant un certain degré de résistance chimique et thermique. Il y a une certaine similitude dans la chimie des polymères utilisés, acrylique, époxy, polyuréthane et silicone étant les plus fréquemment rencontrés.

“Qu’est-ce qu’un vernis et qu’est-ce qu’une résine ?”

L’un et l’autre sont généralement des polymères organiques qui, une fois durcis, forment une couche électriquement isolante présentant un certain degré de résistance chimique et thermique, mais aussi mécanique pour la résine. Il y a une certaine similitude dans la chimie des polymères utilisés : acrylique, époxy, polyuréthane et silicone étant les plus fréquemment rencontrés.

Résines

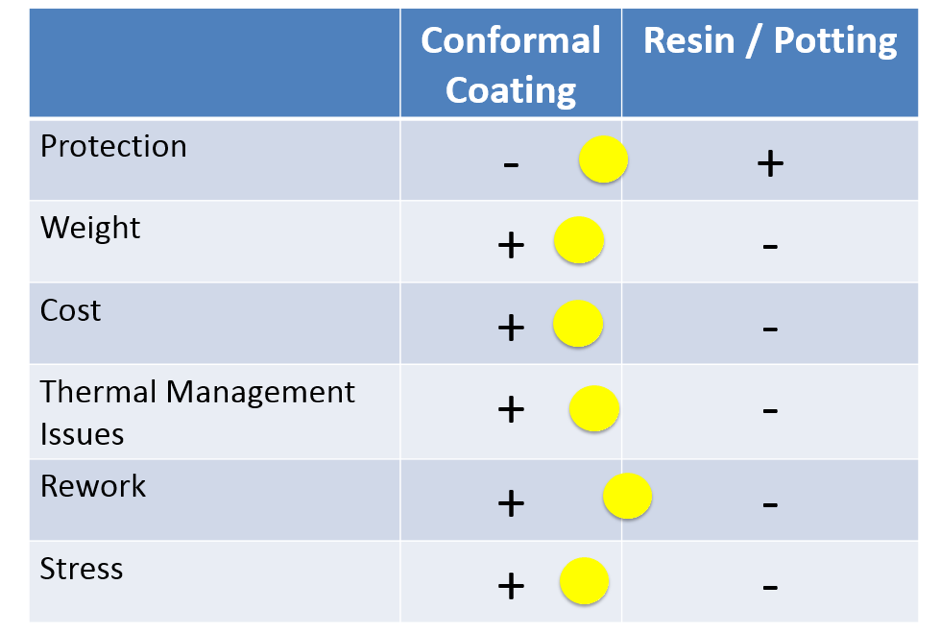

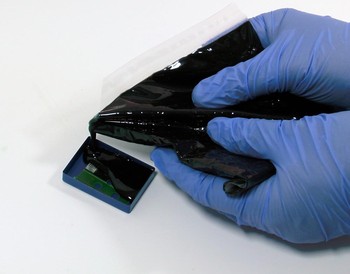

Les résines d’enrobage et d’encapsulation offrent le plus haut niveau de protection pour les PCB. Les résines peuvent être appliquées à partir de 0,5 millimètre d’épaisseur et sont généralement appliquées sur des épaisseurs beaucoup plus importantes que cela. Ces épaisseurs plus élevées se traduisent naturellement par une augmentation significative du poids et, souvent, un prix de revient par unité plus élevé que celui d’un vernis. Toutefois, cette épaisseur accrue signifie aussi que les circuits imprimés sont bien mieux protégés contre une agression chimique, en particulier dans les cas d’immersion permanente. De même, une résine offre une protection supérieure contre les chocs physiques (selon la formulation), dans la mesure où l’épaisseur de la résine aide à dissiper l’énergie de l’impact sur l’ensemble de la carte au lieu de la focaliser. Une couche de résine de couleur opaque peut aussi cacher les circuits imprimés, ce qui assure une certaine sécurité sur la propriété intellectuelle. De plus, selon la résine choisie, son retrait peut également se traduire par la destruction des circuits imprimés et par conséquent garantir la protection de votre design complet.

Les résines sont généralement des systèmes bi-composants (2K), dans lesquels une résine (partie A) est mélangée à une quantité appropriée de durcisseur (partie B), mélange qui initie une réaction chimique faisant apparaître un polymère réticulé. Les résines ont généralement une viscosité nettement supérieure, comparé aux vernis, et contiennent souvent des charges minérales pour améliorer leurs performances. Puisqu’il n’est pas nécessaire d’appliquer les résines par pulvérisation, les formulations de résine sont majoritairement sans COV et la plupart des résines sont conçues pour durcir à température ambiante, même si le temps de polymérisation peut être réduit par l’introduction de chaleur. Il arrive aussi que certaines résines nécessitent un post-traitement pour que leurs propriétés se développent de manière optimale. Bon nombre des résines commencent à réagir dès que les 2 composants sont mélangés. La majorité des réactions de polymérisation sont exothermiques, les liaisons chimiques étant rompues et réorganisées. Les réactions exothermiques sont évidemment chaudes par nature mais cette chaleur peut être contrôlée par la sélection du type de résine et en évaluant le la quantité de résine coulée en une opération puisque la réaction exothermique est proportionnelle au volume utilisé et à la forme géométrique. Trop de résine appliquée en une fois, par exemple dans un espace de forme géométriquement cubique, peut entraîner une surchauffe des composants.

Un jugement attentif de la quantité de matériau à appliquer dans la géométrie de l’unité est donc parfois nécessaire.

En raison des variations d’application, il est essentiel que l’ensemble de l’unité résinée soit testé dans un environnement approprié en relation avec l’utilisation finale prévue ; il peut s’agir de conditions exactes ou de tests accélérés soigneusement planifiés. Les résines peuvent également être testées séparément dans un certain nombre de conditions environnementales différentes, établissant leurs spécifications et leur aptitude à l’emploi. Ces tests consistent généralement en une masse durcie aux dimensions définies, exposée à des conditions contrôlées pendant une période de temps précise. L’aspect, les dimensions et le poids de la résine peuvent être mesurés avant et après le test pour identifier si des changements se sont produits. De plus, les propriétés électriques et physiques peuvent être déterminées avant et après les tests, qui peuvent être génériques ou spécifiques à l’application finale.

Vernis de tropicalisation

En règle générale, les vernis sont de fines pellicules de 25 à 100 microns d’épaisseur ; ils augmentent, de fait, de façon très minime le poids de l’ensemble. Ils sont souvent transparents, autorisant une identification rapide des composants qu’ils recouvrent, et faciles à retravailler, pour remplacer au besoin des composants. Leur résistance chimique et thermique est généralement bonne pour de courtes expositions. Les vernis exercent relativement peu de contrainte sur les composants, avantage certain si ces derniers ont de fines broches ou tiges.

L’environnement le plus courant auquel un revêtement peut être soumis sont les conditions atmosphériques standard. Les tests initiaux sont généralement effectués pour évaluer à la fois les performances électriques et mécaniques du film durci sur des substrats régis par chaque méthode de test standard. Ensuite, l’environnement environnant peut être modifié pour évaluer les performances du revêtement dans des conditions plus sévères. De telles conditions peuvent inclure un brouillard salin, une humidité élevée, une température élevée et des changements thermiques sous forme d’une augmentation ou d’une baisse progressive de la température ou d’un choc thermique immédiat. Après exposition à de tels environnements, le revêtement peut ensuite être testé à nouveau pour ses propriétés électriques et mécaniques, déterminant son aptitude à diverses applications.

La majorité des revêtements sont des systèmes 1K (monocomposant), qui ont une longue durée de vie, une faible température de durcissement ou de séchage et un temps de séchage court.

N’étant constitué que d’une seule partie, ils sont manifestement plus faciles à appliquer et retravailler ; cependant, la majorité des revêtements 1K sont à base de solvant afin de modifier leur viscosité et faciliter leur application.

Le revêtement peut être appliqué manuellement à l’aide d’un pinceau, d’un pistolet ou même par trempage manuel. Cependant, de plus en plus, les vernis sont appliqués par des systèmes de vernissage sélectifs robotisés pour fournir un processus plus contrôlé et plus fiable.

D’un autre côté, les vernis polyuréthane ou Silicone à deux composants (2K) récemment développés combinent la protection et les propriétés d’une résine (voir ci-dessous) à la facilité d’application d’un vernis, sans utilisation de solvants, ce qui leur confère un très fort avantage écologique. Ces derniers offrent une excellente couverture et leur flexibilité supérieure permet de protéger mêmes les composants fragiles. Les revêtements 2K ont également des propriétés mécaniques et une résistance aux frottements remarquables mais, étant en deux parties, ils sont plus difficiles à retravailler que les revêtements 1K et sont même quasiment impossibles à enlever, ce qui rend la réparation de cartes imprimées beaucoup plus difficile.

La large utilisation de l’application par pulvérisation pour les vernis signifie que le revêtement doit avoir une viscosité suffisamment faible pour permettre au matériau d’être atomisé pendant le processus de pulvérisation. Cela signifiait traditionnellement que les revêtements contenaient des niveaux élevés de solvants pour abaisser la viscosité de la résine de base. Parfois, la chaleur est utilisée pour évaporer les solvants afin de permettre au verni de durcir plus rapidement que s’il est durci à température ambiante, avec cependant le risque que le solvant reste piégé dans le vernis, provoquant une défaillance prématurée de la couche de protection… Ce process est donc à bien maitriser !

En réponse à la sensibilisation écologique grandissante, les solvants utilisés ont changé afin de contenir moins de COV (composés organiques volatils) et d’être présents en moindres quantités dans les vernis.

Des nouvelles formulations sans solvant et dites à teneur maximale en solides (100 %) sont de plus en plus utilisés, parce que l’intégralité de la substance appliquée sur la carte de circuits électroniques va durcir pour produire un film sec d’épaisseur similaire au film humide.

Ces vernis 100 % solides durcissent sous l’effet de la chaleur, de l’humidité ou d’un rayonnement ultraviolet, selon leur formulation